行车纠偏系统用于行车大车行走的纠偏,防止车轮轮沿与轨道的磨损,延长车轮的使用寿命,即节约了大车车轮的备件即更换费用又减少了停机工时,本公司在行车纠偏领域取得了优异的成绩,产品在首钢京唐、迁安、山西长钢、兴澄特钢等多家企业得到了很好的应用。

啃轨问题的危害

——降低车轮的使用寿命

——磨损轨道(见照片)

——增加运行阻力(运行阻力可增加1.5-3.5倍)

——损坏厂房结构

——造成脱轨

——会引起端梁与主梁处开焊,造成起重机车体变形,甚至报废

啃轨产生的金属粉屑以及导致轨道损坏

传统认为啃轨产生的原因

车轮直径不同 电机转速不一致 道轨安装精度不够 车轮安装精度不够

制动器不同步 天车整体刚性差 轨道上的油污产生打滑

过去的解决办法及效果

选择转速相同的电机(电压有波动、负载有大小)

提高轨道精度(难度高、代价大)

车轮踏面适当加宽(位移过大会造成滑线接触不良)

加水平导向轮(水平力传递给道轨压板、端梁)

加强同步(设计前提难于保证运行效果差)

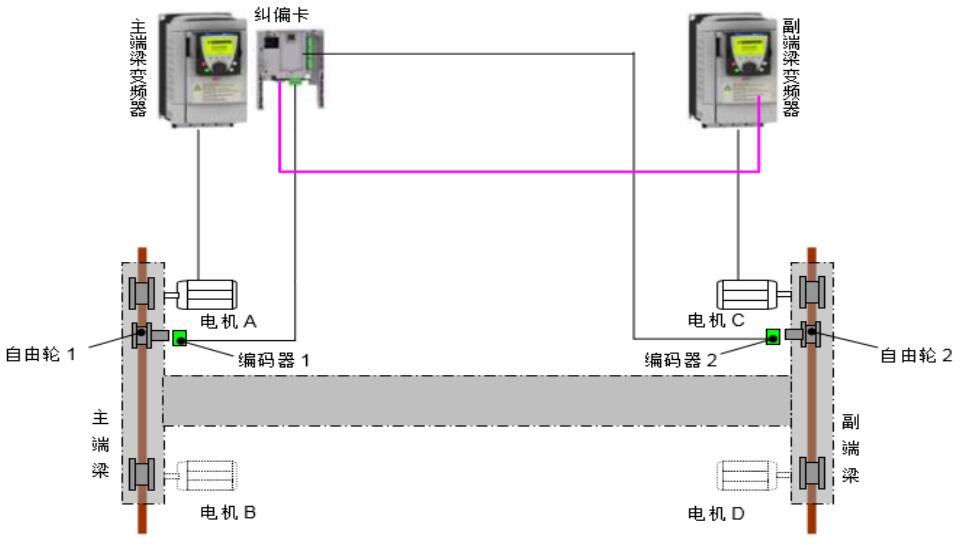

“强制同步”原理及其存在问题

“强制同步”方案存在以下问题

强制同步的设计原理是在两条轨道上加装两个等直径的自由轮,通过编码器将两个自由轮的转速传输给纠偏卡,纠偏卡以一侧的自由轮转速为基准,通过另一侧的变频调速器,强制让另一侧的转速与基准轮的转速一致,该强制同步的前提是:

1两条轨道的直线度、平行度、水平度足够;

2行车车轮直径、、自由轮直径及其安装精度足够高;

3任何时候都不能出现跑偏情况,因为该方法不具备纠偏功能,一旦出现跑偏情况,无法回位。

以上前提在行车的制造、安装、及运行过程中很难实现,因此,强制同步的方法存在天生缺陷。

加水平导向轮的方法

该方法是通过安装在端梁上,位于导轨两侧的导向轮,将跑偏时行车轮与轨道的滑动摩擦,改变成导向轮与轨道的滚动摩擦,该方法可以减小轨道的磨损,但跑偏时仍存在侧向力,容易造成道轨压板松动、别坏端梁设置造成厂房结构变形。

该行车纠偏系统是观念上的革命

传统认为产生啃轨的原因都是静态的,我们认为除静态原因于外还存在动态的原因,比如:

季节温度变化,因热涨泠缩导致行车大梁变形,造成跑偏。经实测,跨度40米行车,厂房内温度20摄氏度时,行车大梁长度变化9毫米。

季节温度变化,因热涨泠缩导致行车轨道的相对精度法身变化,引起行车运行时跑偏。

行车运行过程中,一些动态原因也会造成行车跑偏,如当负载靠近一侧端梁时,其启动及制动时,也会造成航车跑偏。

某中板厂热胀冷缩导致轨道断裂

改行车纠偏系统是技术上的革命

我们的设计理念是:

行车及轨道制造安装是有误差的,行车使用中是有震动、有变形、有不均匀磨损的;

行车道轨是弯曲的、是高低不平的,是有动态变化的;

行车大梁是弹性的,也是动态变化的;

我们的解决方案是:

运行中,通过检测轮沿与导轨之间的间隙,调整左右电机的转速,纠正偏差,使行车两侧车轮距中心,与轨道轨距中心的中心趋于重合。

行车纠偏系统组成

行车纠偏系统核心部分包括:

1、 四个专用位移传感器,用于检测轮沿与导轨的间隙,以实现纠偏;

2、 2三个接近开关,用于实现行车定位,已记录行车的运行状态;

3、 模你量输入输出模块、PLC系统,用于监测数据传输、运算、向变频调速器发布指令;

4、 纠偏及定位程序,用于整体控制;

5、 变频调速系统,用于实现两侧机电的调速(大车为非变频调速行车)

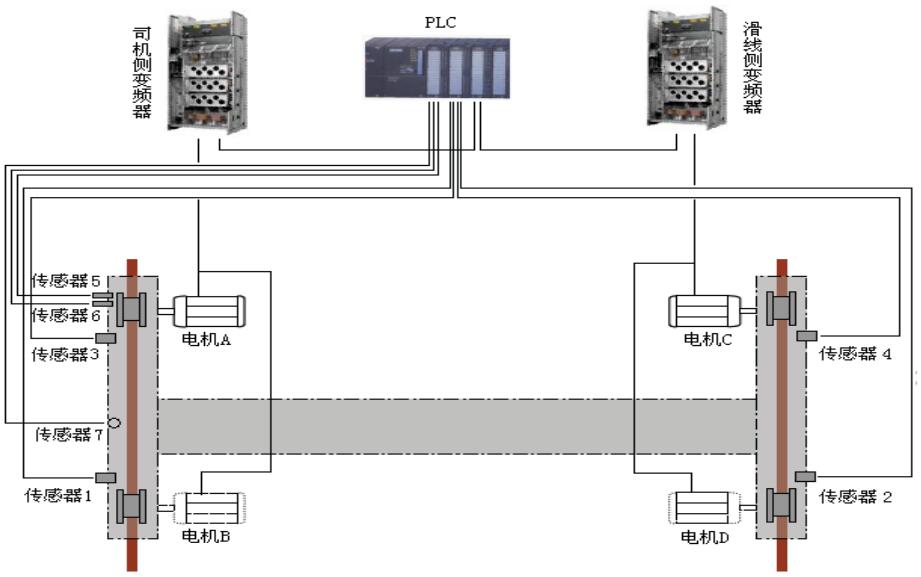

变频器驱动行车的纠偏系统原理

行车有两台变频器分别驱动大车两侧的电机AB与电机CD,在大车4个车轮旁各安装1个位移传感器(传感器1,2,3,4)这个4个位移传感器,测量车轮缘边缘到道轨的距离并将数据传给PLC,PLC经过运算向变频调速系统发布指令,调整电机转速,以实现纠偏。

在大车某一个车轮旁安装2个接近开关(传感器5和6),通过检测车轮的转动圈数及转动方向,以记录大车行车偶的距离与方向;在打车接近开关附近安装1个接近开关(传感器7)以记录行车的在厂房中的位置,该位置作为大车行走距离与方向的起点。该功能可记录各车轮轮沿与轨道的间隙,便于统计分析。

应用效果(现场照片)

下面为某钢厂板坯库已安装行车纠偏系统94T行车车轮照片,可以清晰地看到车轮的行走痕迹,车轮的正中央位置行走在轨道上。

应用前后对比照片

应用前后对比照

适用范围

可调整由于大车车轮直径不同所引起的啃轨

大车两台运行电动机电阻不平衡做造成的啃轨

大车两端行走传动系统阻力不平衡所造成的啃轨

大车车轮安装垂直、直线、误差过大造成的啃轨

大车轨道相对标高,全场标高误差过大造成的啃轨

大车轨道直线的误差过大造成的啃轨

可调整大车车体几何变形所引起的啃轨

啃轨率降低80-95%(提高安全性,防止掉道)

运行稳定,放心省心(提高设备作业率)

节能降耗,效益可观(节约大量备品备件)“顾客至上”是核心理念(为用户量身定制)

“持续改进”是永恒追求(各种驱动形式的纠偏系统)

“合作共赢”使我们的愿望, “售后服务”为用户解决后顾之忧

经济效益分析

以某炼钢厂板坯库12台运行车为例:

安装行车纠偏系统之前,啃轨严重的行车每周都要更换1个车轮,啃轨不太严重的行车一个月也要更换1-2个车轮。板坯库12台行车全部安装纠偏系统之后,车轮寿命大大提高,每年可降低备件费300余万元,节约检修时间280小时以上。

行车纠偏改造所需时间

两种施工模式:交钥匙模式或用户负责安装

现场施工时间:12-24小时

现场施工流程

测定大车车轮轮压的均匀性

安装传感器支架和感应挡板

配管跑线。信号线应避开动力线

修改变频器设定以满足自动调节需要

下装程序病调试

试运行并进行程序参数调整

典型业绩展示:首钢京唐公司