高炉均压煤气回收技术用于冶金高炉炉顶煤气放散时的煤气回收,即达到了环保要求又可将原排放掉的煤气予以回收利用。

1、过去采用均压煤气回收装置不多的原因

(1)回收煤气粉尘浓度偏大

(2)回收时间较长影响作业率

(3)脉冲压力波及净煤气管网,影响接入点附近其他用户点煤气使用

(4)回收煤气管路弯头易磨损,旋风除尘器容易破损,造成高空维护困难,维护成本较高

(5)引射法、气体置换法消耗大量氮气,增加运行成本,一般企业难以承受

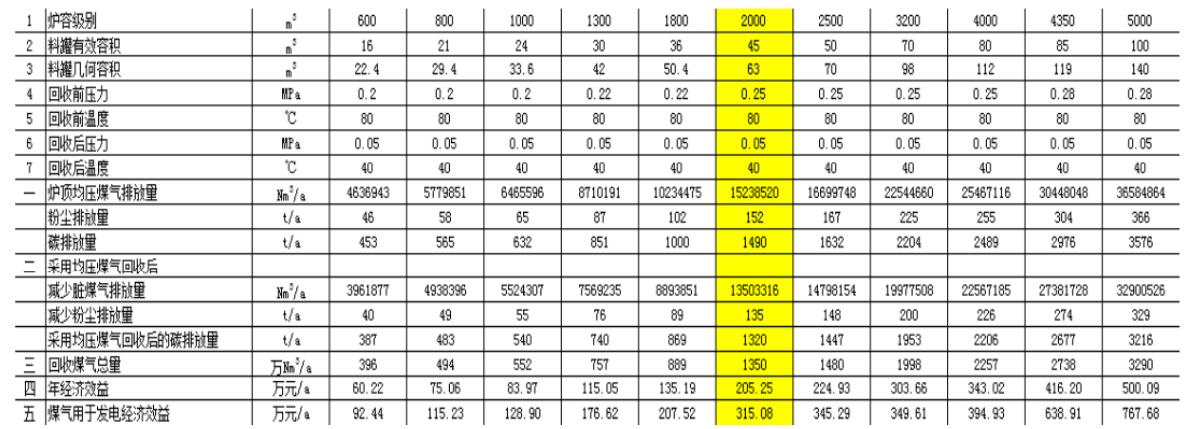

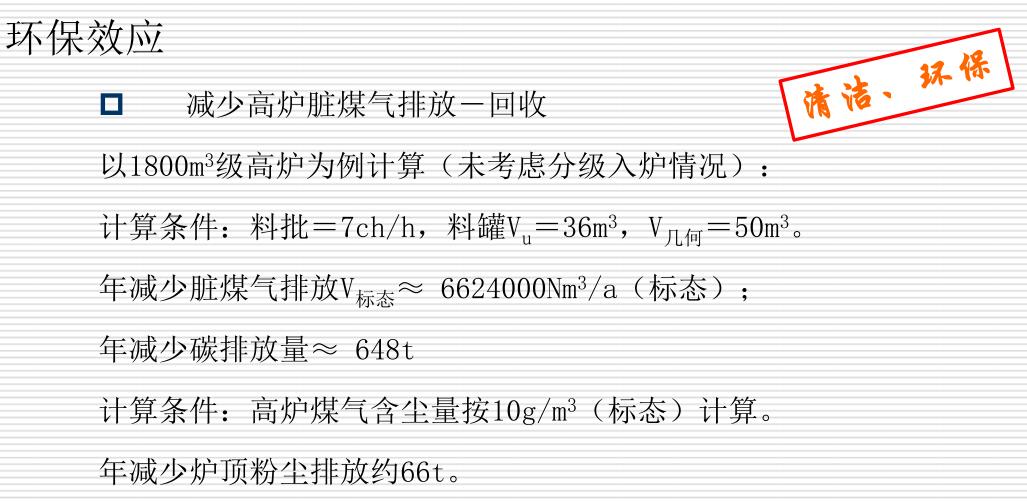

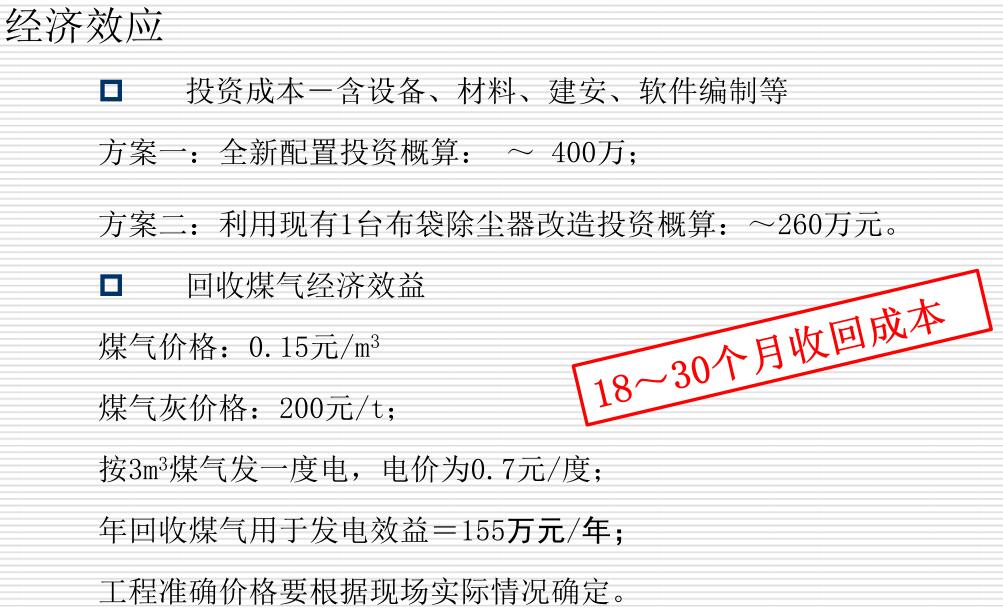

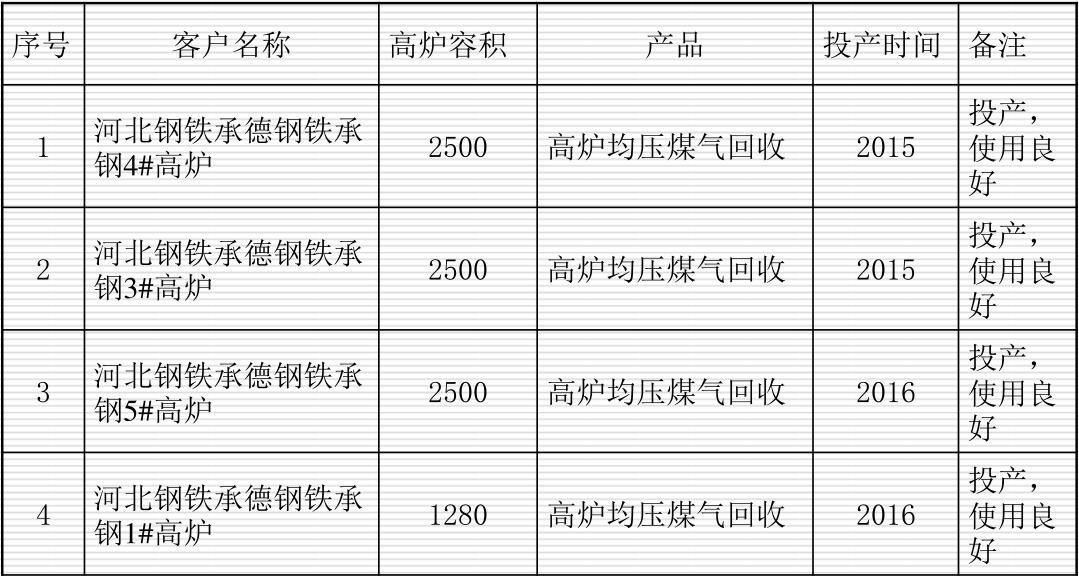

投入回收装置则可有效消除污染和噪音,同时还可以获得一定的经济效益,各级别高炉的参数详见附表:

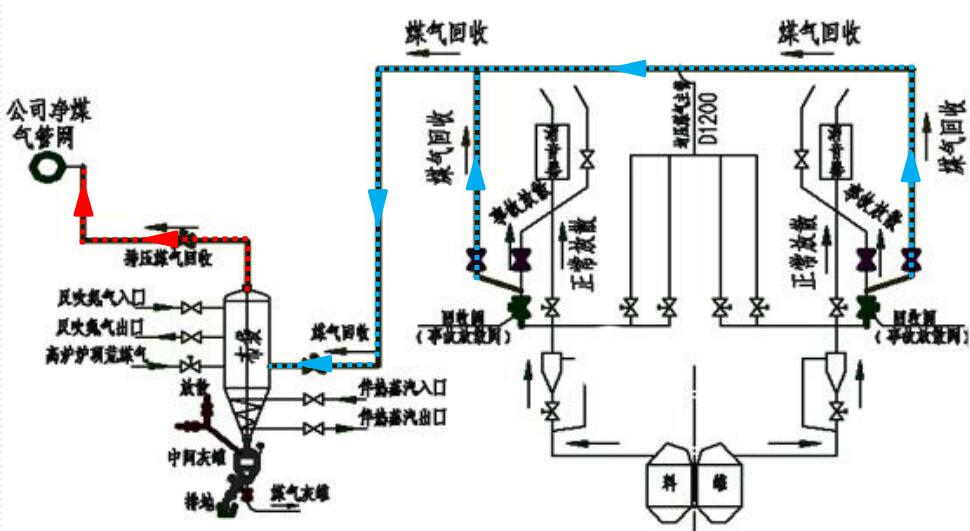

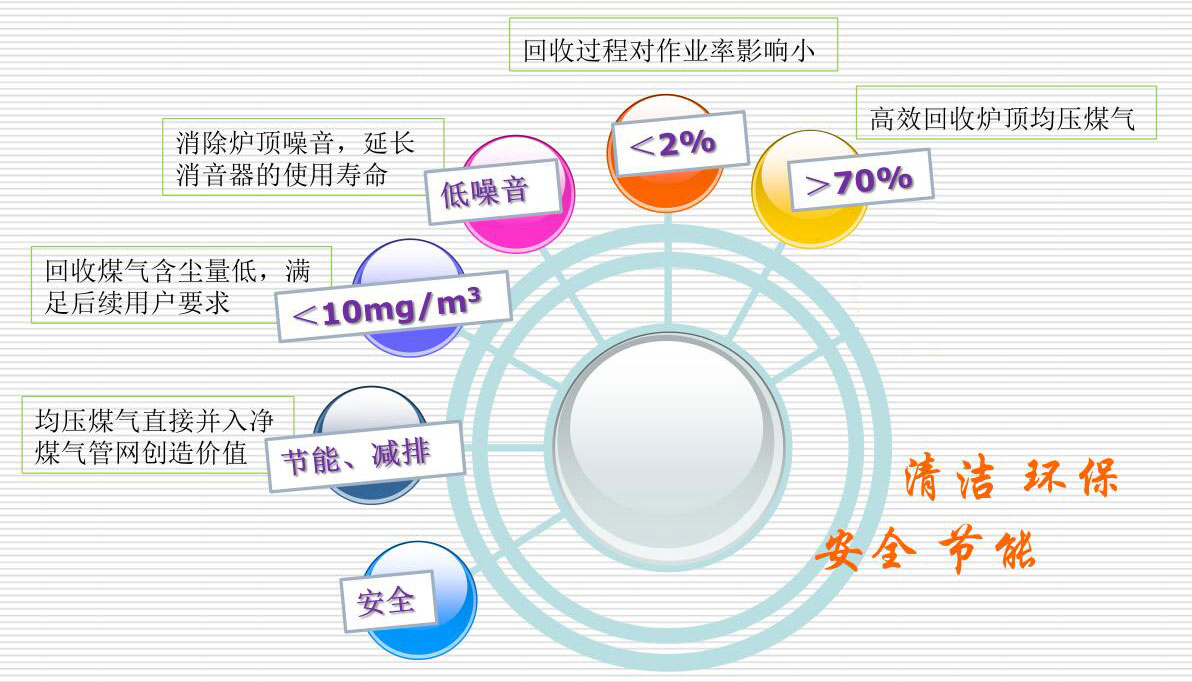

均压煤气回收工艺技术特点

工艺流程图(并罐为例)

均压煤气回收工艺特点

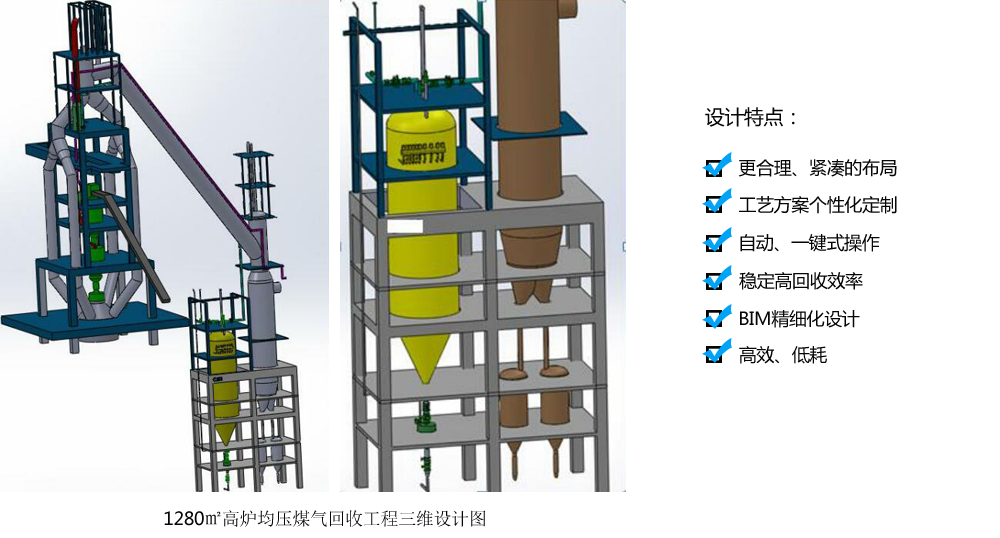

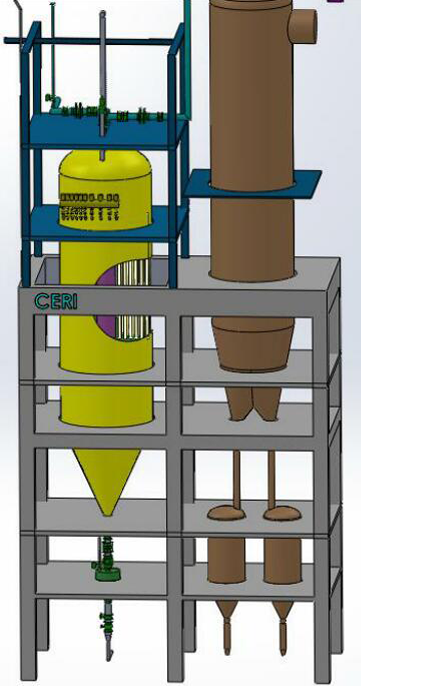

均压煤气回收设计特点

新型煤气均压回收工艺可行性分析

在各级高炉均有业绩,同时发展了“顶进顶出”的新型均压煤气回收除尘形式,具有煤气分布均匀、平台操作方便等优点。

可采用吸排车流态化输灰方式,并配置防堵装置。

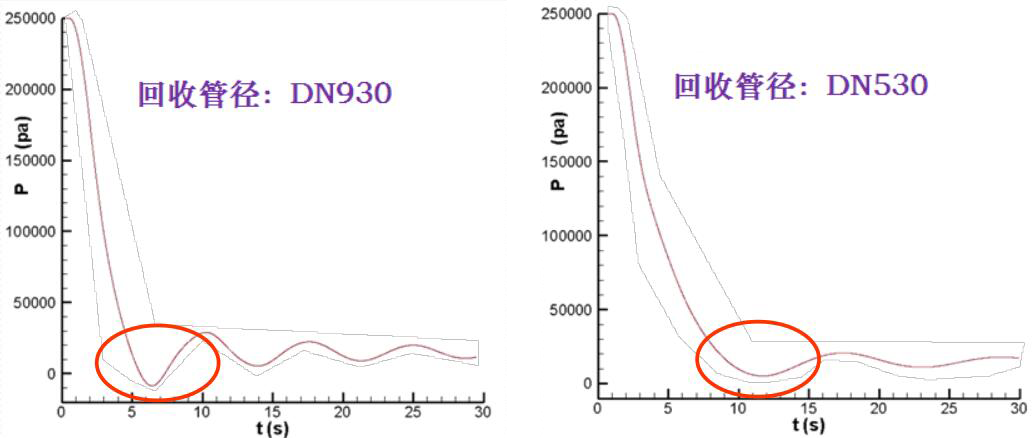

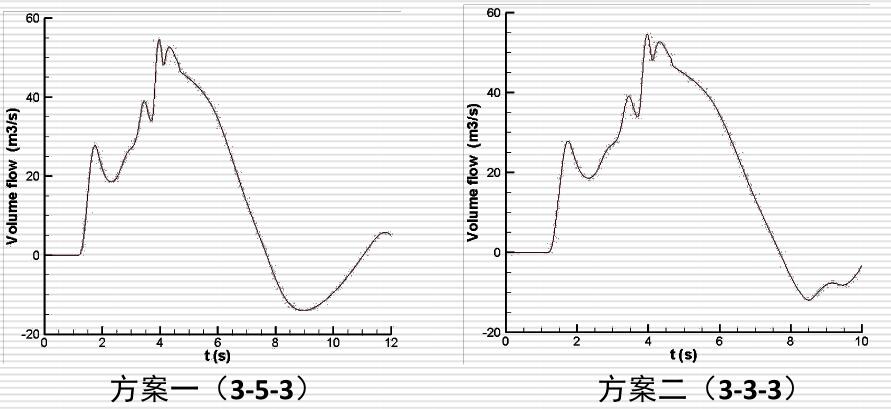

泄压时间的确定(料罐压力变化)

模型状态:系统1s开始泄压,无阀门动作时间。料罐压力0.25Mpa,管道压力0.015Mpa。

在系统开始泄压的第6、11S,出现波谷。确定泄压5s、3s方案,做可行性分析、对比。

作业率方面可行性分析

结论:采用均压煤气回收工艺,高炉作业率变化影响不大。综合回收量考虑采用控制方案3:回收管径DN300:3(阀开)——5(泄压)——3(阀关)

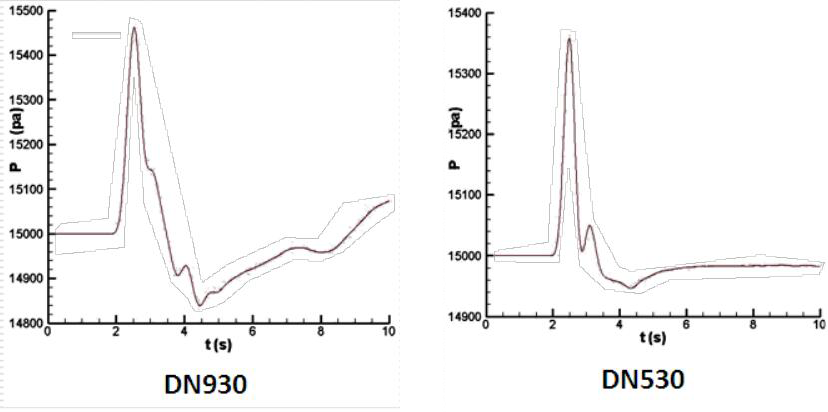

回收对煤气管网脉冲——全厂净煤气管网入口压力分析

结论:煤气进入管网虽有小幅脉冲,但是波动幅度不大。

振幅最大0.6KPA,压力峰值15.4kpa。

对全厂煤气压力几乎无影响

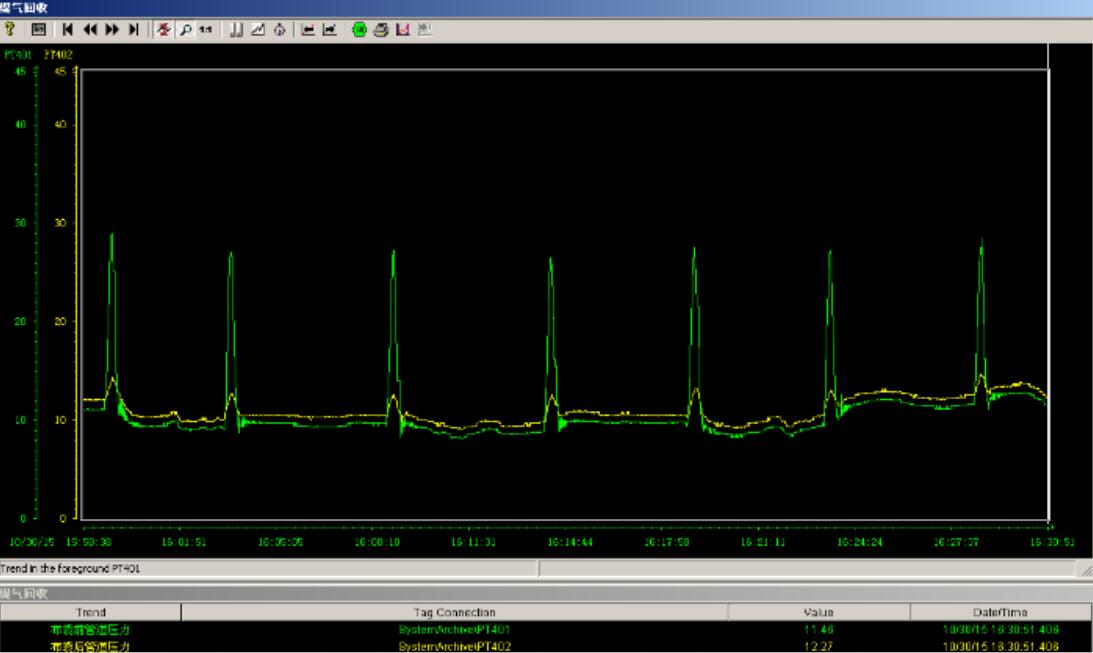

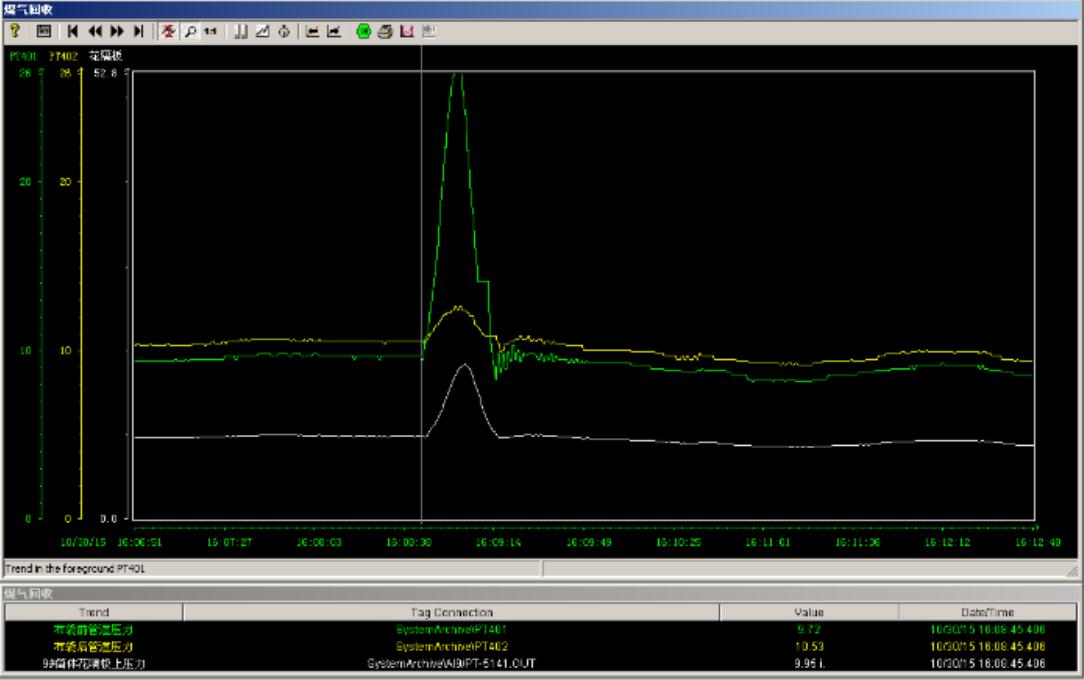

回收对煤气管网脉冲——实测数据

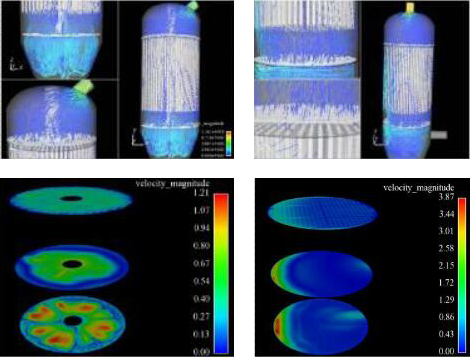

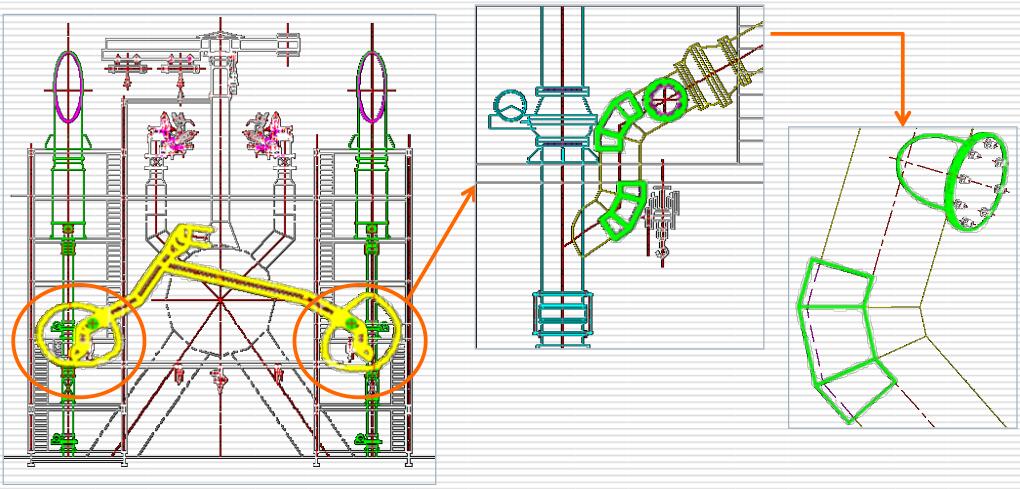

管道积灰堵塞可行性——下降管拐弯处气体流速分析

结论:下降管末端体积流量峰值55 m3/s,相当于8m/s的煤气流速,其中>20 m3/s(35.5m/s)的煤气流速可持续5s,基本能够防止煤气灰在此处聚集。两个方案差异不大。

管道积灰堵塞可行性——管道拐点的保护措施

结论:1、管道重点拐弯处增加护板,可增加管道安全性;2、在弯头部位设置检修人孔,可定期观察管道内部积灰、磨损情况。

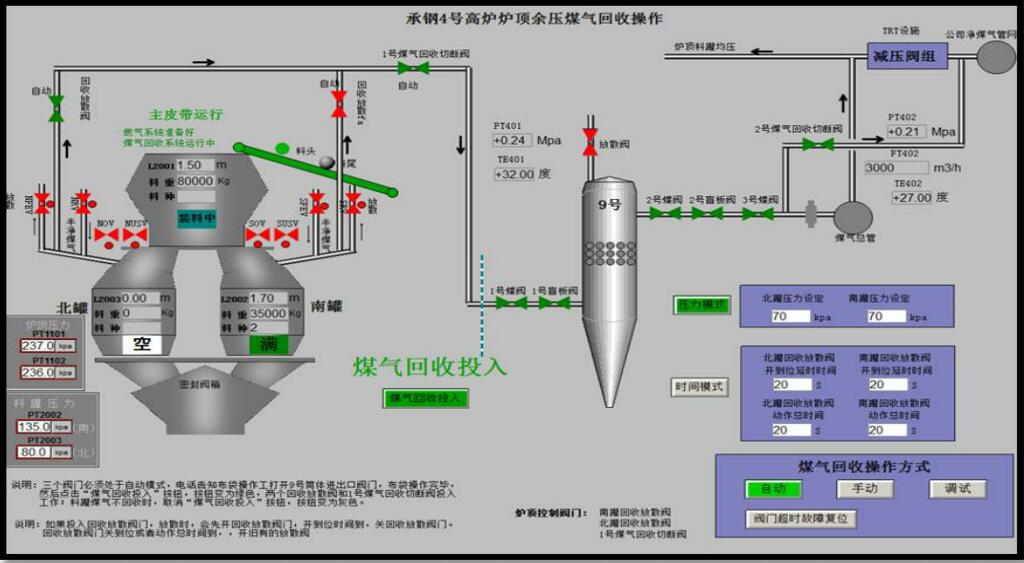

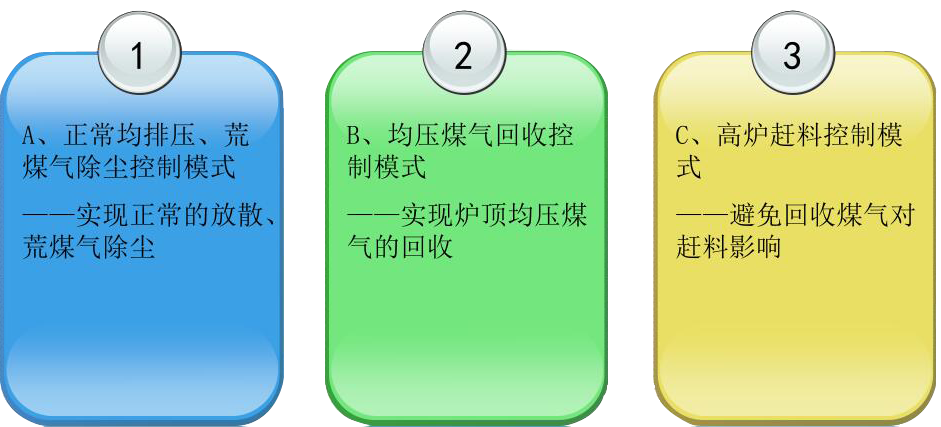

回收控制设计

高炉中控室可实现A、B、C三种控制模式的切换

新型均压煤气回收工艺特点及环保经济效益

国内率先承揽钢铁厂高炉群均压煤气回收改造工程

均压煤气回收产品改造案例

实施方案

承钢4号高炉均压煤气回收系统公益画面(利旧原布袋除尘器改造)